晶圆盒为什么装25片晶圆?不是10、20片

晶圆盒为什么只装25片晶圆?

一盒晶圆为啥是25片?

厂家表示:从工艺参数进行大量实验研究表明,当FOUP是25片时工作效率最高,所以半导体行业标准SEMI E1.9-用于运输和存储300毫米晶圆的盒的机械规范也这么规定。

现在一些12英寸FAB一个foup里只放24片产品片(比如三星)。24片一批的主要原因是asml光刻机的stage是两个,为了overlay更优,强制单数片在stage1上曝光,双数片在stage2上曝光。如果25片一批,前面lot第25片和后面lot第1片都是单数,会造成光刻机stage浪费交换一次的时间。

那为什么最后是25片呢?晶圆盒装载25片晶圆是由于以下几个主要原因:

优化生产效率和设备利用率。

确保重量和体积在可管理的范围内。

符合自动化处理和搬运的要求。

满足行业标准和历史惯例。

这种设计平衡了生产、处理、搬运和经济性等各方面的需求,使得12英寸晶圆制造过程既高效又可靠。以下详细解释

晶圆尺寸与承载能力

晶圆尺寸:12英寸晶圆的直径约为300毫米。

晶圆的厚度:大约为0.775毫米。

2. FOUP的设计标准

尺寸和重量:FOUP需要在尺寸和重量之间找到平衡,以便于搬运和运输。

3. 工艺和效率考虑

标准化:12英寸晶圆制造工艺已广泛标准化,25片晶圆作为一个批次处理可以优化生产效率和设备利用率。

自动化处理:FOUP设计为25片晶圆容量,使得自动化设备可以高效地处理这些批次,从而提高生产效率。

装载和搬运便利性:25片晶圆的重量在一个合理范围内,便于机器人或工人搬运,同时不会超出机械设备的承载能力。

4. 经济性和可靠性

设备兼容性:大多数制造设备(如曝光机、刻蚀机等)都设计成能处理25片晶圆的批次,这样可以最大限度地利用设备,提高生产效率。

稳定性和安全性:装载25片晶圆的FOUP在搬运过程中具有良好的稳定性,减少了晶圆在搬运过程中损坏的风险。

5. 历史原因和行业惯例

行业惯例:从历史上看,晶圆制造行业逐步从较小尺寸晶圆(如6英寸、8英寸)过渡到12英寸晶圆。在这个过程中,25片的批次成为行业标准,以便在不同晶圆尺寸之间保持一定的连续性和可预见性。

技术标准:SEMI(国际半导体设备和材料协会)制定了相关标准,规定FOUP的设计和使用规范,25片装载的设计符合这些标准,并在全球广泛采用。

总之,晶圆盒设计为容纳25片晶圆是综合考虑了标准化、处理效率、设备兼容性、物理限制和质量控制等多个因素的结果。这一设计不仅符合行业标准和惯例,还能够有效地支持高效的生产和管理流程。如果有特殊需求或特定应用场景,也可能存在其他容量规格的晶圆盒,但25片仍然是最常见和广泛使用的选择。

硅晶圆分层划片工艺试验研究

尹韶辉 杨宏亮 陈逢军 耿军晓 张俊杰

(湖南大学 国家高效磨削工程技术研究中心)

摘 要:

目的 优化硅晶圆划片工艺参数,提高划片质量。方法 提出一种硅晶圆分层划片工艺方法,利用自主研发的精密全自动划片机,通过全因素试验,研究了主轴转速、进给速度和切削深度等工艺参数对分层划片与传统单次划片的工艺性能的影响,检测了崩边宽度、相对缝宽、切缝表面粗糙度,通过检测划片过程中主轴电流大小来间接反映切削力的大小。最后对分层划片工艺进行优化试验,得出最佳工艺参数组合。结果 随着划片深度的增加,主轴电流增大,进给速度对主轴电流的影响较小,分层划片可以有效减少划片过程产生的切削力,提高划切效果。分层划片试验发现,随主轴转速的增加,相对缝宽增大;随进给速度增大,相对缝宽先减小后增大。进给速度为 15 mm/s,转速为 10 000 r/min 时,相对缝宽最小,为 1.048。随着主轴转速的增加,崩边宽度减小;随着进给速度的增大,崩边宽度增大。进给速度为 1 mm/s,转速为25 000 r/min 时,崩边宽度最小,为 5.31 μm。结论 与传统单次划片方式相比,分层划片工艺能够得到更好的划片效果,可一定程度上降低崩边宽度,减小相对缝宽值,减少微裂纹,提高划切质量。

随着半导体、光电技术的飞速发展,芯片尺寸越来越小,对芯片分离技术的要求越来越高,要求窄切缝、小崩边、裂纹少、无分层等现象[1]。硅片广泛用于集成电路(IC)基板、半导体封装衬底材料,硅片划切质量直接影响芯片的良品率及制造成本。

硅片划片方法主要有金刚石砂轮划片、激光划片。激光划片是利用高能激光束聚焦产生的高温使照射局部范围内的硅材料瞬间气化,完成硅片分离,但高温会使切缝周围产生热应力,导致硅片边缘崩裂,且只适合薄晶圆的划片。超薄金刚石砂轮划片,由于划切产生的切削力小,且划切成本低,是目前应用最广泛的划片工艺[2]。

由于硅片的脆硬特性,划片过程容易产生崩边、微裂纹、分层等缺陷,直接影响硅片的机械性能[3-5]。同时,由于硅片硬度高、韧性低、导热系数低,划片过程产生的摩擦热难于快速传导出去,易造成刀片中的金刚石颗粒碳化及热破裂,使刀具磨损严重,严重影响划切质量[6]。

近年来,国内外学者对硅片划片技术做了大量的研究。张红春等[7]通过建立振动量与划切工艺参数之间的回归方程,采用遗传学算法得出对应小振动量下的最佳工艺参数,并通过试验验证了最佳工艺参数组合可以有效降低主轴振动量,得到更好的划切效果。李振材等[2]研究发现采用超声振动辅助划片产生的锯切力比无超声辅助的单晶硅划片产生的锯切力小,并通过硅片划片试验验证了超声振动降低锯切力可以抑制硅片的崩边。日本 Disco 公司针对 low-K 介质硅晶圆难以使用普通金刚石刀片进行划切加工的问题,开发一种激光开槽加工工艺,即先在划切道内开2 条细槽,再使用刀片在两条细槽之间实施全划片加工,通过该项工艺能够提高生产效率,减小崩边、分层等不良因素造成的质量缺陷。复旦大学陆雄等[8]采用先激光开槽后机械刀片划片工艺划切 low-k 介质硅晶圆材料,相比于直接刀片划片,芯片结构完整且无金属层脱落、翻起现象,但工艺过程繁琐,划片成本高。Yu Zhang 等[9]发现通过提高刀片旋转过程的阻尼比,一定程度上可降低刀具高速旋转过程中的振动现象,从而提高开槽性能,减小崩边尺寸,但是没有进行深入研究。

为了提高硅片划片效果,降低崩边大小,减少微裂纹产生,本文提出一种分层划片工艺方法。通过对硅片进行单次划片与分层划片的划切试验,比较研究了主轴转速、进给速度、切削深度等工艺参数对两种划片方式划切质量的影响,通过检测划片过程中主轴电流大小来间接反映切削力的大小,并测量崩边宽度、相对缝宽、切缝表面粗糙度。

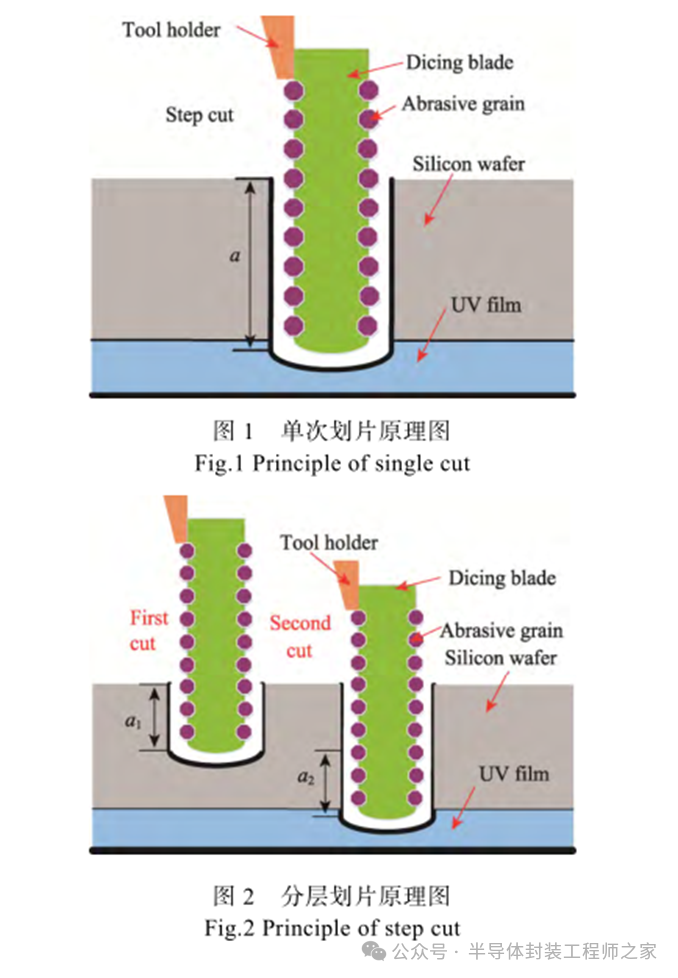

1 分层划片原理

单次划片,即一次完全划切硅片,划片深度到UV 膜厚度 1/2 的位置,如图 1 所示。该方法工艺过程简单,适合超薄材料划片,但在划片过程中刀具磨损严重,划片刀边缘易产生崩边、微裂纹,切缝边缘表面形貌差。

本文提出一种分层划片工艺,如图 2 所示。根据划片材料的厚度,在划片深度方向采用分层进给的方式进行划片。首先进行开槽划片,采用比较小的进给深度,以保证刀具受力小,降低刀具磨损,减小划片刀崩边,然后再划片到 UV 膜厚度 1/2 的位置。

2 试验条件和方法

为了研究影响硅片划片性能的因素,采用单次划片方式与分层划片方式进行了一系列划片试验,分析两种划片方式下不同工艺参数对划片性能的影响。

2.1 试验条件

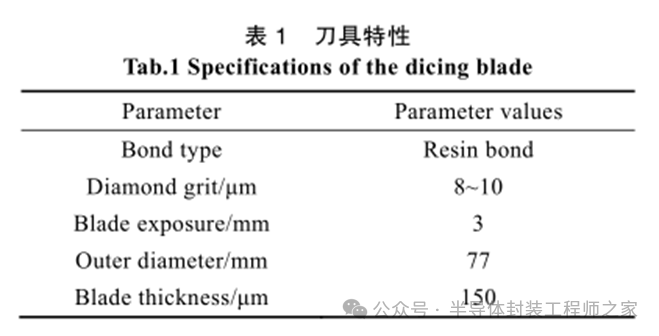

划片试验在自主研发的 FAD1210 全自动精密划片机上进行,主轴最高转速为 40 000 r/min,采用 3英寸刀片。划片材料为厚度分别为 0.3 mm 和 0.5 mm的 3 英寸(111)型硅片。树脂结合剂刀片的自锐能力强,可以减小崩边尺寸[10]。选择一种由热固性树脂作为结合剂与金刚石磨料烧结而成的树脂软刀,金刚石粒度为 1500#,外径为 77 mm,内径为 40 mm,厚度为 0.15 mm,刀片露出量为 3 mm,刀具参数如表 1 所示。

2.2 试验方案

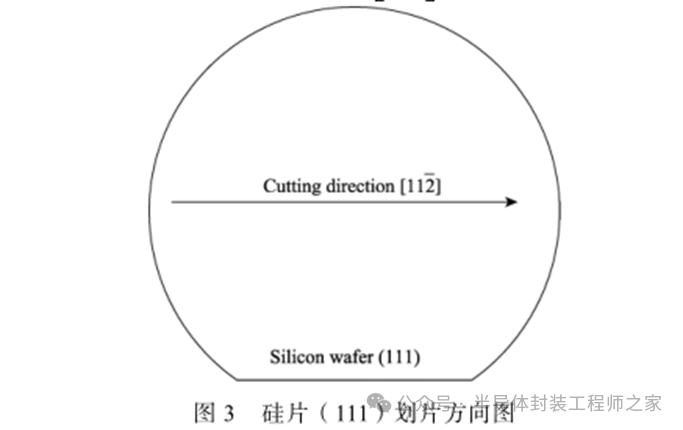

硅片划片过程中影响划片效果的工艺参数包括主轴转速、进给速度、划片深度、冷却水系统、刀片类型等[10-11]。本文采用全因素试验法分析了划片参数对崩边宽度、相对缝宽、主轴电流、切缝表面粗糙度的影响,对比分层划片工艺与单次划片工艺的加工效果。根据以往试验经验,选定划片工艺参数范围为:主轴转速10 000~25 000 r/min,进给速度 1~20 mm/s,划片深度0.1~0.5 mm。硅片划片方向为 112 方向,如图 3 所示。

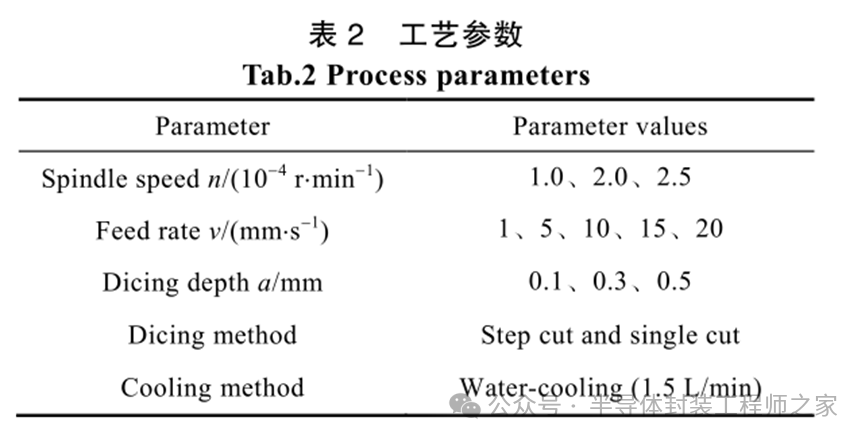

每组工艺参数试验 5 次,观察平均效应,减少随机因素的影响。每划片一组参数进行刀具磨损补偿一次,避免刀具磨损对试验的影响,工艺参数如表 2 所示。

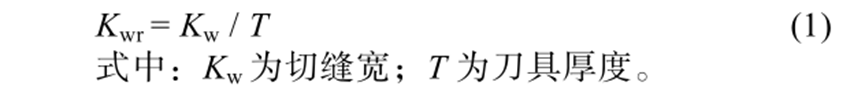

2.3 测量方法及原理

采用超景深 VHX1000 采集加工后的沟槽图样,并测量切缝宽 Kw、崩边宽度 C,崩边宽度为分布在划片刀两侧的崩边最大值,如图 4 所示。本文不考虑刀具厚度对划片效果的影响,采用相对缝宽 Kwr 来表示划片过程工艺参数对划片刀宽度的影响,计算公式为:

采用白光干涉仪对划片后切缝表面粗糙度进行测量。磨削力是加工状态监测中的一个重要环节,由于划片过程中的磨削力很小,采用传统的测力仪对其进行直接测量非常不方便。Yang M 等[12]用理论公式推导出了主轴电机的电流和铣削力的线性模型。李斌等[13]通过主轴电流和力信号的时域与频域分析,证明了在主轴转速不变时,切削力与主轴之间的强相关性,可以通过测量电流来间接测量切削力。因此本文通过测量划片过程中主轴电流大小来间接反映切削力的大小。试验过程中通过 FAD1210 设备自带的电流监测系统,采集划片过程中不同工艺参数对应的电流大小。通过不同工艺参数对主轴电流的变化规律,来分析切削力在两种不同划片方式下对划片效果的影响。

3 结果与分析

通过对比试验,在得到测量及计算结果之后,针对主轴转速、进给速度和划片深度对划片效果各指标的影响进行分析。

3.1 两种划片工艺对主轴电流的影响

主轴电流可以间接反映切削力的大小[12-13]。正常划片过程中,主轴高速旋转时,刀具与工件接触产生一定负荷,可以促进刀具上磨粒的自锐能力,保证磨损后的刀刃锋利。当负荷过大时,磨粒与材料接触将产生大量的热,导致刀具发热严重使刀具钝化,磨粒很难脱落,使刀具边缘钝化[14]。同时切削力过大时,刀具产生的横向分力变大,导致刀具产生弯曲变形[15]。因此切削力的大小将直接影响划片效果。

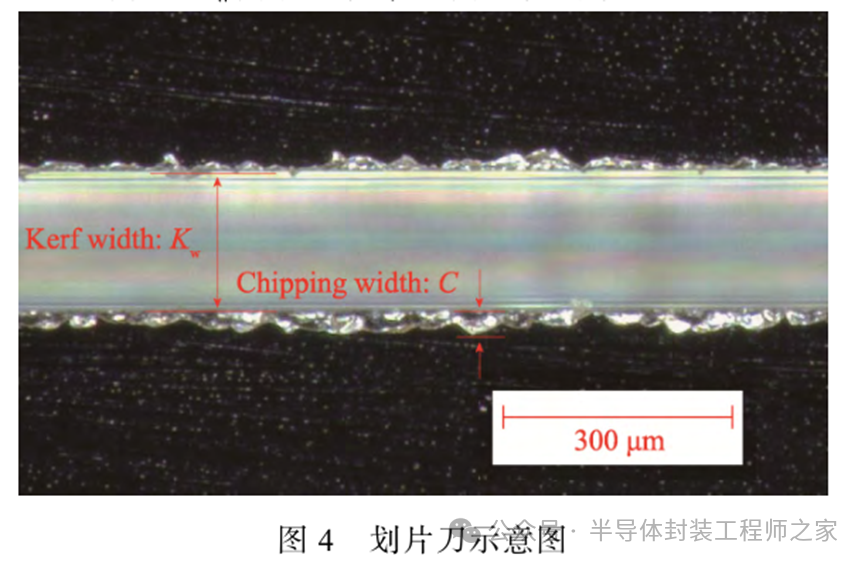

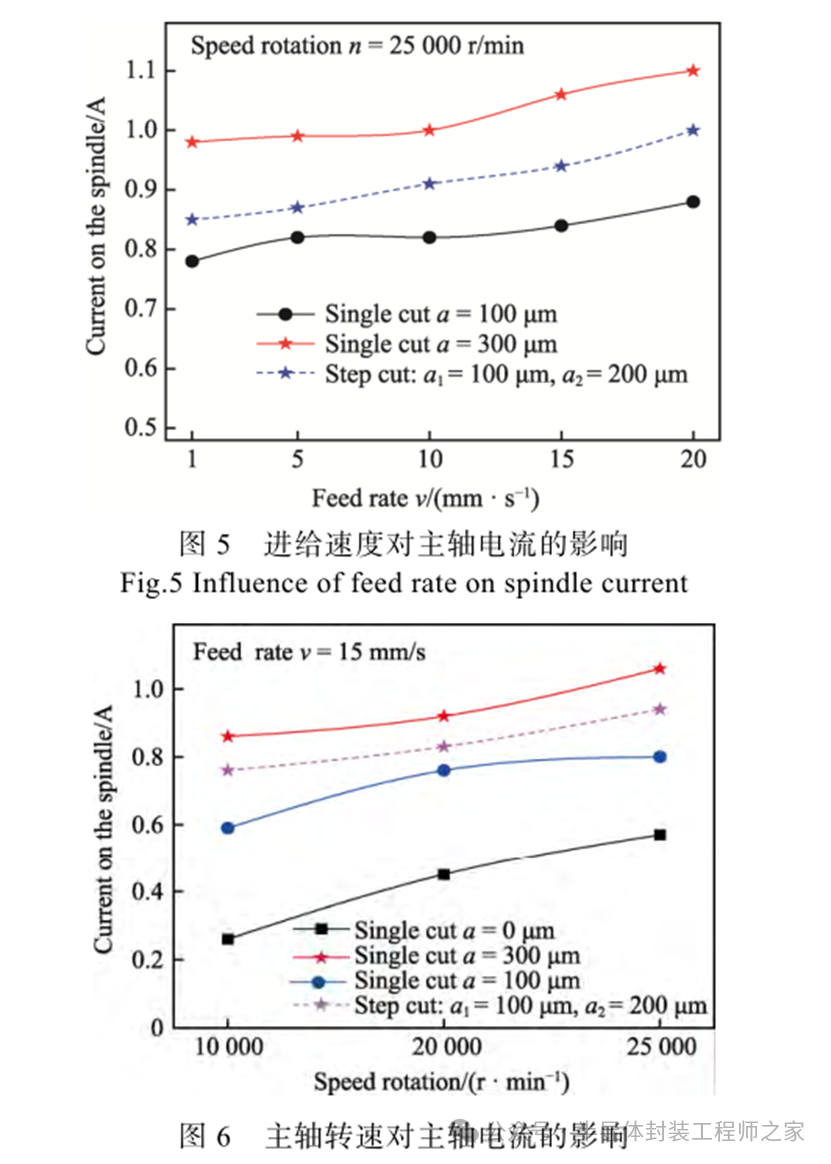

主轴转速 n=25 000 r/min 时,采用单次划片与分层划片进行对比试验,试验过程中对应主轴电流的变化趋势如图 5 所示。试验结果表明:主轴电流随着划片深度的增加而增大,进给速度对主轴电流的影响较小。通过对比发现,相对于传统单次划片,分层划片产生的主轴电流较小,即分层划片产生的切削力比单次划片小。

进给速度 v=15 mm/s 时,对比了两种划片方式下主轴转速对主轴电流的影响,如图 6 所示。随着主轴转速的增加,输入功率增大,主轴电流增加。根据英国 Kim 等[16]对划片过程中划片受力理论分析表明,相同进给速度下,随着转速的增加,切削力减小,金刚石颗粒所承受的负荷减小。

因此,相同情况下,分层划片产生的切削力比单次划片小,降低切削力可以有效抑制硅片崩边,减少微裂纹产生,所以理论上材料采用分层划片方式可以提高划片效果。

3.2 工艺参数对两种划片方式划片效果的影响

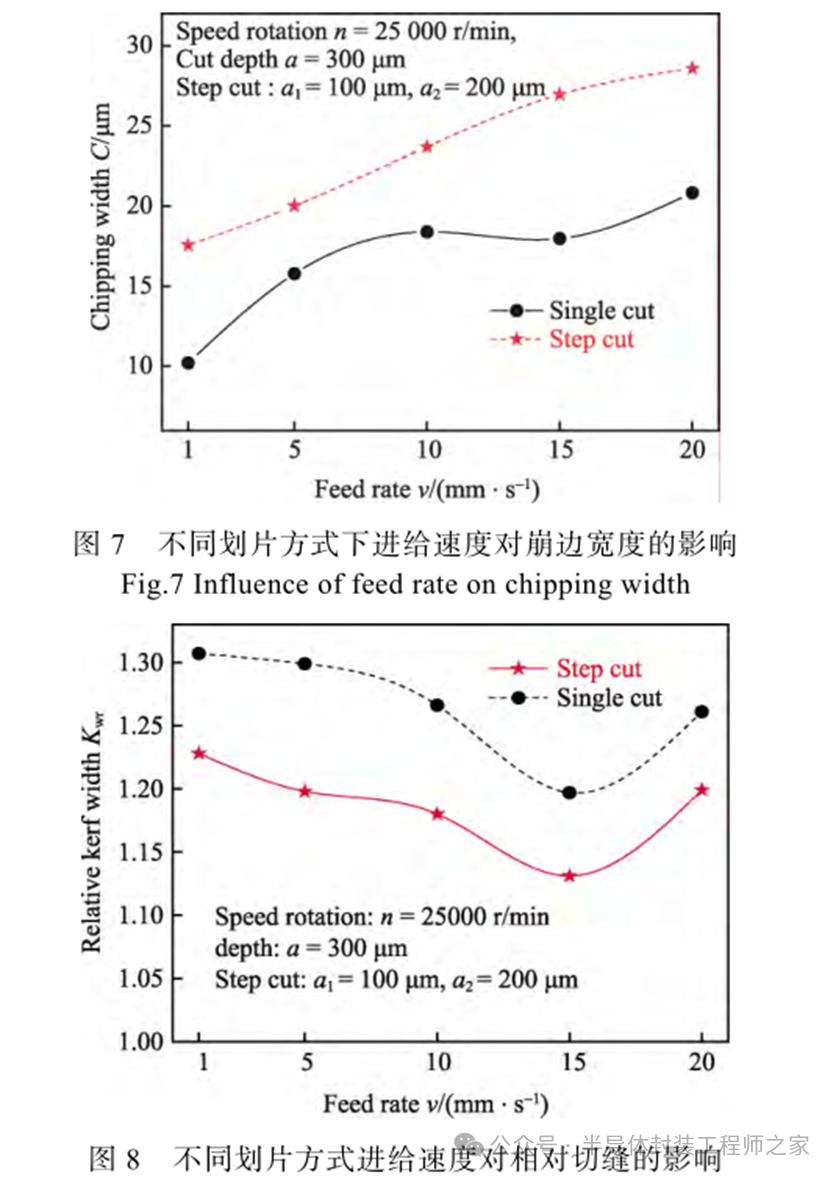

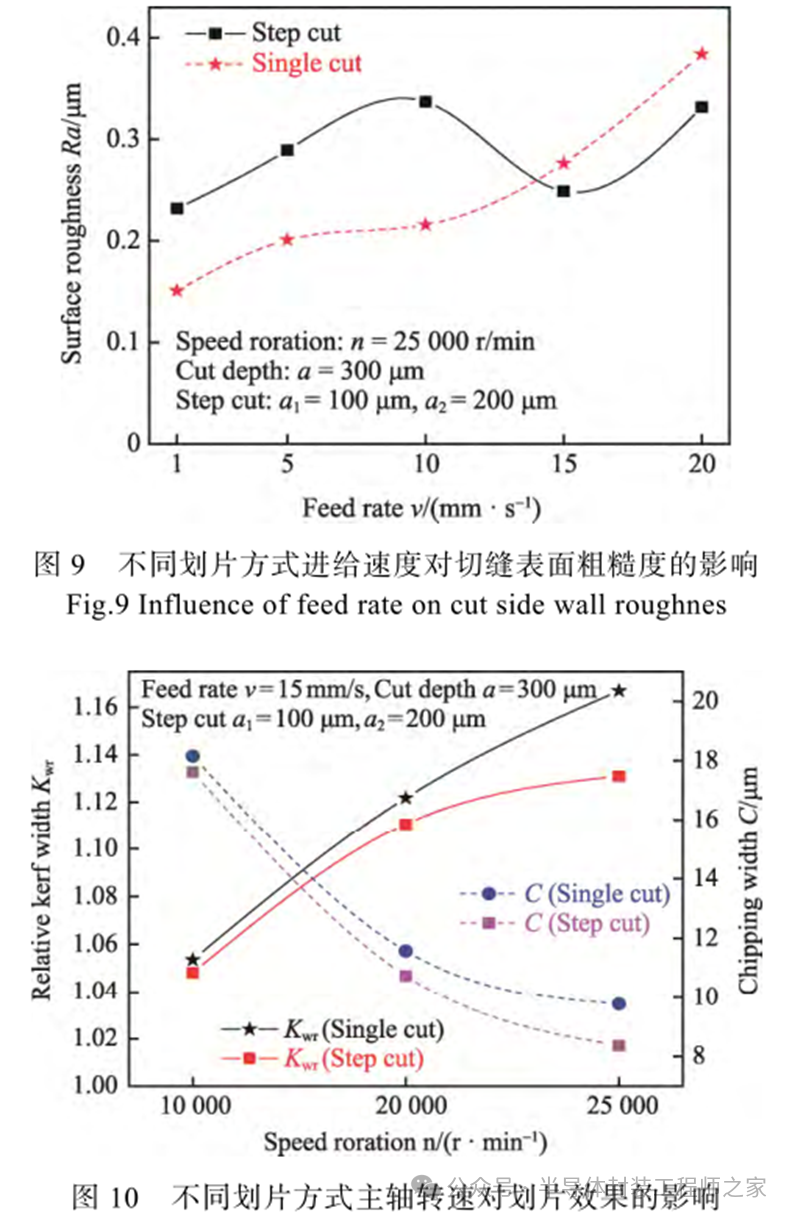

采用分层划片方式与传统单次划片方式对厚度为 0.3 mm 的硅片进行划片,划片深度为 0.3 mm,分层划片第一次划片深度为 0.1 mm,第二次为 0.2 mm,试验结果如图 7—8 所示。通过测量发现,相对于单次划片,分层划片一定程度上可以降低崩边宽度,减小相对缝宽值。

由图 9 可知,随着进给速度的增加,切缝表面粗糙度增大。当进给速度高于 15 mm/s 时,随进给速度的增大,分层划片得到的切缝表面粗糙度比单次划片低。由图10 可知,当进给速度为 15 mm/s 时,随主轴转速的增加,两种划片方式得到的相对缝宽都有增大趋势。这是由于当主轴转速增加时,刀具振动加剧而引起刀具偏心变大,导致相对缝宽增大。此外,随着主轴转速的增加,由于切削力减小,两种划片方式的崩边都减小,且分层划片方式得到的相对缝宽与崩边大小都比单次划片小。

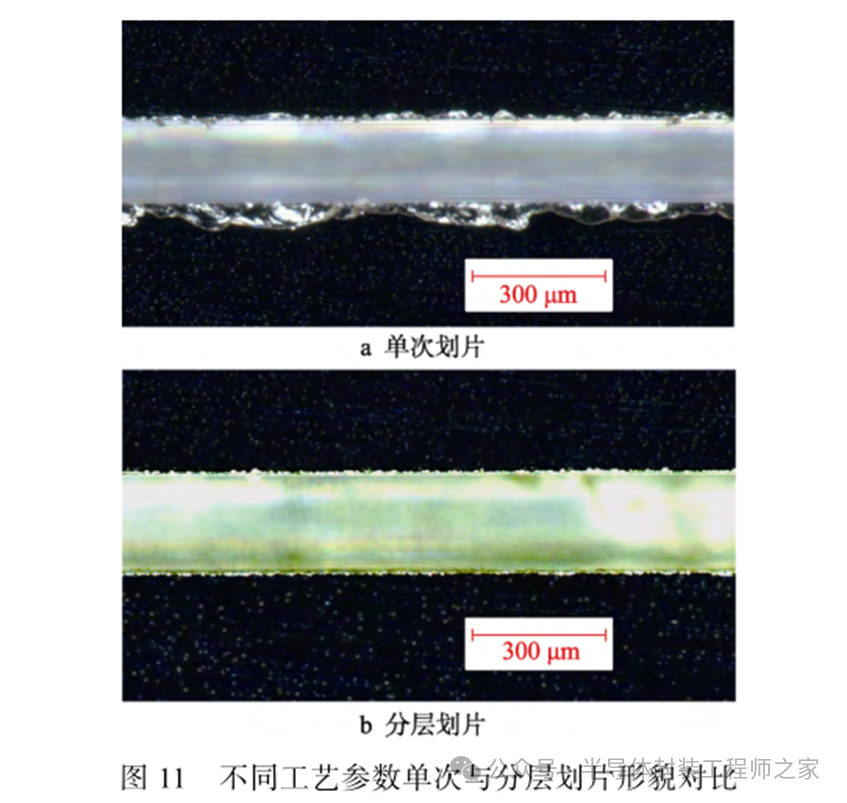

图 11 为两种切划片方式下得到的划片形貌。其中,图 11a 的工艺条件为:单次划片,n=10 000 r/min,v=20 mm/s,a=300 μm。图 11b 的工艺条件为:分层划片,n=25 000 r/min,v=1 mm/s,a1=100 μm,a2=200 μm。对比试验可以发现,划片过程中,主轴转速越高,进给速度越小,划片效果越好,崩裂越小。

综上所述,当采用分层划片时,所受切削力小,高速旋转的刀具受力小,刀具不易变形及产生偏心,划片过程产生的摩擦阻力小,产热小,金刚石颗粒不易因高温碳化及热破裂而磨损脱落。因此相对传统单次划片方式,采用分层划片方式可以一定程度上减小崩边大小、降低崩裂发生情况及减小相对缝宽值,且刀具不易磨损,使用寿命更长。进给速度大于 15 mm/s时,分层划片得到的切缝表面粗糙度更小。

4 分层划片工艺参数优化

进给速度越大,加工效率越高,但是单位时间去除量也随之增大,切削力增大,当切削力增大到一 定程度时,将造成更大的微裂纹和崩边,导致良品率降低[17]。

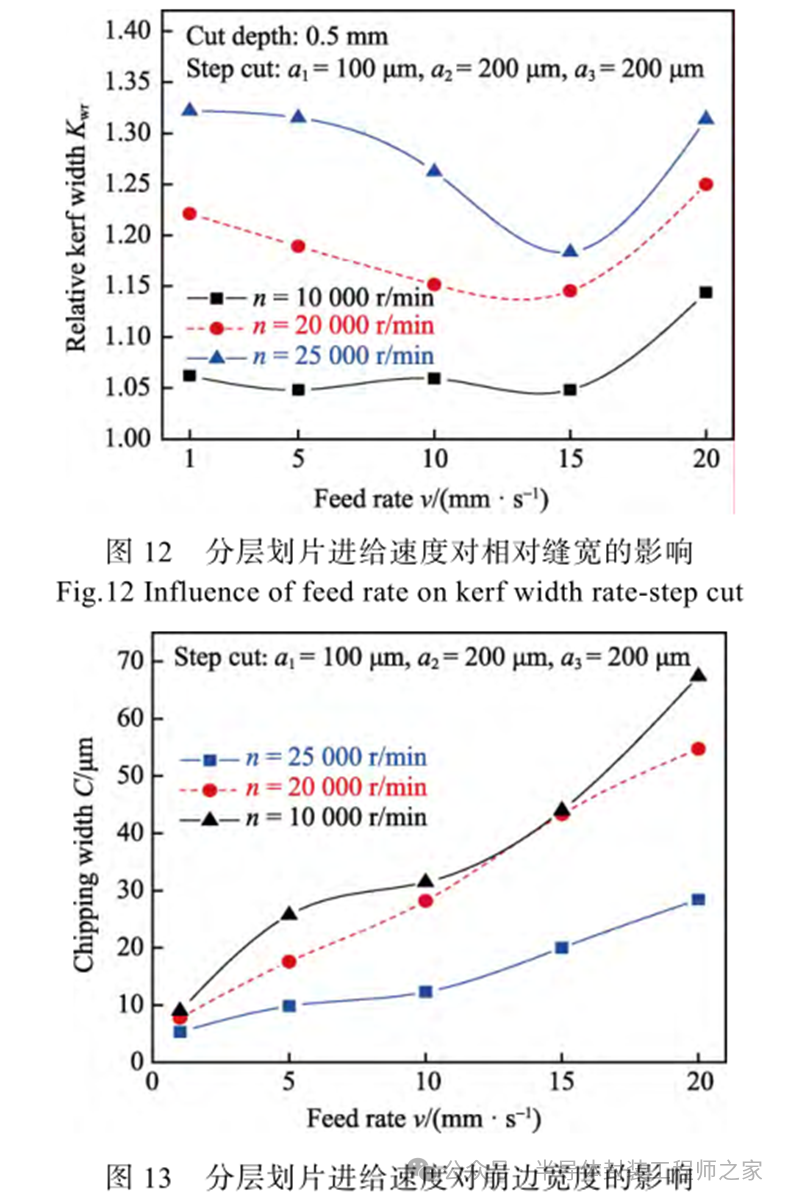

进给速度对相对缝宽的影响如图 12 所示。当主轴转速一定时,随着进给速度的增大,相对缝宽先减小后增大。当进给速度低于 15 mm/s 时,随着进给速度的增大,刀具在切削区停留的时间变短,由于机台本身横向振动及高速旋转刀具的振动对划片缝的影响减弱,相对缝宽减小;当进给速度大于 15 mm/s 时,随进给速度的增大,单位时间切除率增大,切屑由于高温而熔结于切削刃上,导致刀具钝化,划片过程产生的切削力增大,导致刀具产生弯曲变形,使得切缝宽度显著增大。随主轴转速的增加,刀具振动加剧而引起刀具偏心变大,导致相对缝宽增大。当转速 n=10 000 r/min、进给速度 v=15mm/s 时,相对缝宽最小,为 1.048。

进给速度对崩边宽度的影响如图 13 所示。 随进给速度的增加,崩边宽度增大;随主轴转速的增加,崩边宽度有减小趋势。当进给速度不变时,随主轴转速的增加,每一个划片位置研磨时间的增加导致每次研磨的撞击力减小,即切削力减小,从而使崩边宽度减小,崩裂情况减弱[18]。当转速 n=25 000 r/min、进给速度 v=1 mm/s 时,崩边宽度最小,为 5.31 μm。

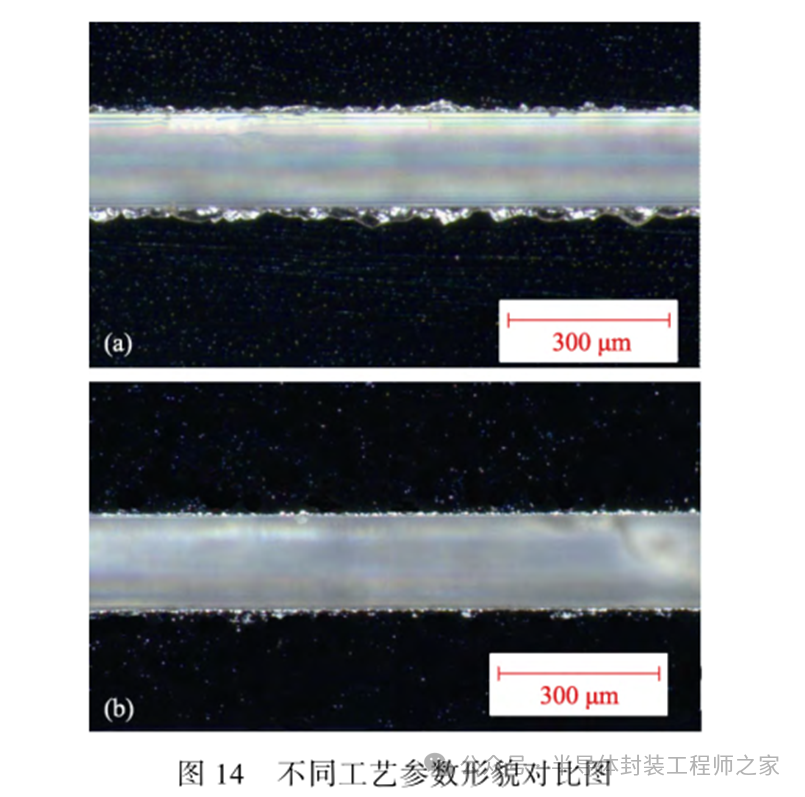

不同工艺参数下分层划片,划切深度为 0.5 mm,分三次划切得到的划片形貌如图 14 所示。其中,图 14a的工艺条件为:分层划片,n=10 000 r/min,v = 20 mm/s。图 14b 的工艺条件为:分层划片,n= 25 000 r/min,v=1 mm/s。对比发现,进给速度及主轴转速对崩边宽度的影响较大。

5 结论

1)通过试验发现,主轴电流随着划片深度的增加而增大,进给速度对主轴电流的影响较小。主轴转速不变时,主轴电流的变化可以间接反映切削力的变化。相对传统单次划片方式,采用分层划片方式可以减少划片过程中刀具的负荷,一定程度上提高划片质量,包括崩边大小、相对切缝大小。低进给速度时,两种划片方式对切缝表面粗糙度的影响不大,进给速度大于 15 mm/s 时,分层划片得到的切缝表面粗糙度更小。

2)分层划片过程中,当转速一定时,随进给速度的增大,相对缝宽先减小后增大。当 v≤15 mm/s时,随进给速度的增大,相对缝宽减小;当 v≥15 mm/s时,随进给速度的增大,相对缝宽增大。随主轴转速的增加,相对缝宽有增大趋势。当转速 n=10 000 r/min、进给速度 v=15 mm/s 时,相对缝宽最小,为 1.048。

3)分层划片过程中,随进给速度的增大,崩边宽度增大;随主轴转速的增加,崩边宽度减小。当转速为 n=25 000 r/min、进给速度 v=1 mm/s 时,崩边宽度最小,为 5.31 μm。

参考文献,见详细文件